Processo

Seis Sigma e CMMI

Uso do Seis Sigma para Melhoria da Qualidade de Software junto aos Altos Níveis de Maturidade do CMMI

O propósito da qualidade é estabelecer um diferencial competitivo, através de contribuições como redução de defeitos, redução de custos, redução de retrabalho e aumento da produtividade, entre outras.

Existem diversas iniciativas para garantia da qualidade de produtos e processos nas empresas. Para este artigo, selecionamos duas:

· CMMI, (Capability Maturity Model Integration), um modelo de maturidade mundialmente conhecido, usado para criar uma infraestrutura de processos organizacionais, abordando domínios específicos, tais como software e engenharia de sistemas.

· Seis Sigma, uma metodologia criada pela Motorola, caracterizada por uma abordagem sistêmica e utilização intensiva do pensamento estatístico, que visa a redução de defeitos nos produtos para 3,4 defeitos por milhões de oportunidades (Seis Sigma) por meio da otimização de produtos e processos.

O objetivo deste artigo é fornecer a compreensão necessária das relações entre as iniciativas e propor a utilização do Seis Sigma na melhoria da qualidade de software para a obtenção dos níveis de maturidade 4 e 5 do CMMI.

Em meados dos anos 80, influenciado pela introdução crescente de técnicas industriais japonesas nas fábricas brasileiras, o conceito de melhoria da qualidade ganhou destaque. Foi o auge do impacto nipônico na indústria nacional, impulsionado por visita de técnicos brasileiros ao Japão em missões especiais e pelo sucesso das ferramentas japonesas de administração da qualidade.

O desenvolvimento de novas técnicas de produção e a adaptação de procedimentos criados, sobretudo no Japão, foram experiências marcantes no período, caracterizado também pelo advento da norma ISO 9000, então vista como nova forma de avaliar o processo produtivo.

No Brasil, o termo “qualidade” tem mudado seguidamente de sentido. Ainda persiste a ideia de que a qualidade é o esforço para minimizar defeitos. Como também permanece a visão de que a qualidade está restrita às melhorias localizadas. Ou até mesmo a uma maior qualificação das pessoas. Mas atualmente a qualidade já pode ser vista como um diferencial ou até mesmo como um item básico de manutenção da empresa, principalmente nestes tempos de concorrência acirrada (CARVALHO; PALADINI, 2005).

Em termos simples e objetivos, o propósito da qualidade é estabelecer um diferencial competitivo. Ou seja: garantir um espaço para a organização, diferenciando-a das demais existentes no mercado. Em outras palavras: fixar raízes à frente dos concorrentes.

A qualidade oferece contribuições operacionais que não podem ser desprezadas, como por exemplo: redução de defeitos, redução de custos, redução de retrabalho, aumento da produtividade. Existem também contribuições táticas relevantes como a formação de pessoas mais preparadas para tomar decisões gerenciais críticas para o funcionamento da empresa. Mas as contribuições mais relevantes são as de natureza estratégica: garantir não apenas a sobrevivência da organização, mas seu contínuo crescimento (evolução).

Considerando o escopo das empresas de processo de software, além das certificações ISO entre outras iniciativas aplicáveis, existem modelos de maturidade como o CMMI e o MPS.BR, que podem ser utilizados para atingir os objetivos de qualidade desejados.

O que move as empresas no processo de obtenção das certificações dos altos níveis de maturidade (tanto do CMMI quanto do MPS.BR) é a necessidade de se ter qualidade de processos, condições de previsibilidade em termos de prazo, de custo e de volume de trabalho a ser feito para que consiga satisfazer o cliente. As empresas estão sempre em evolução para atender as exigências do mercado cada vez mais competitivo e com as certificações de maturidade, são adquiridas condições de medir a melhoria e comprovar as vantagens de se encontrar em outro nível de excelência em termos de controle de processos.

Para algumas empresas, as principais dificuldades encontradas na obtenção dos mais altos níveis são: o custo de implementação (melhorar requer mudanças e mudanças geram custos) e a maturidade organizacional, que requer também uma mudança cultural e a colaboração de todas as equipes. Estas dificuldades trazem resistência por parte dos envolvidos, porém, ao longo do tempo percebe-se que o custo é muito maior quando não se pratica estes processos, pois o nível de qualidade é menor e há muito retrabalho.

Este artigo propõe uma solução integrada em termos de melhoria de processos de software e obtenção de altos níveis de maturidade, através da utilização de duas iniciativas:

1. CMMI (Capability Maturity Model Integration) - um modelo de maturidade mundialmente conhecido, usado para criar uma infraestrutura de processos organizacionais, abordando domínios específicos, tais como software e engenharia de sistemas;

2. Seis Sigma - uma iniciativa top-down que abrange toda a empresa, incluindo áreas como engenharia, vendas, marketing e pesquisa. Pode ser definido como "estratégia gerencial, filosofia ou metodologia", que tem por objetivo reduzir drasticamente a variabilidade dos processos críticos e aumentar a lucratividade das empresas, por meio da otimização de produtos e processos, buscando satisfação de clientes e consumidores (CARVALHO; PALADINI, 2005).

Concepções tão diferenciadas podem gerar dúvidas como: "Será que é interessante utilizar ambos no mesmo processo de melhoria? A qualidade pode aumentar dessa forma? O Seis Sigma é uma boa alternativa para empresas de TI?". Desta forma, o objetivo deste artigo é fornecer a compreensão necessária das relações entre as iniciativas, de modo que sua aplicação em conjunto seja bem sucedida.

Organização do Artigo

Os tópicos a seguir mostram como está organizado este artigo.

Inicialmente será abordado o histórico dos modelos de qualidade, passando por gestão e excelência, e trata do modelo CMMI, mostrando suas principais características, como estrutura e benefícios.

Na sequencia, é apresentado o Seis Sigma, fazendo um relato do histórico, objetivos, perfis das pessoas responsáveis pela implementação do modelo e suas metodologias.

Feito isto, é apresentada aplicação do Seis Sigma na melhoria dos processos de qualidade de software, através do mapeamento de suas atividades com as práticas definidas nos níveis de maturidade 4 e 5 do CMMI. Ainda neste tópico, é apresentado um estudo de caso da aplicação integrada do Seis Sigma e CMMI em uma empresa de software, mostrando como esta estratégia de melhoria de processos pode trazer benefícios significativos. Finalmente, é apresentada a conclusão deste trabalho.

Histórico dos Modelos de Qualidade

A necessidade pela gestão da qualidade surgiu há muitos anos atrás, onde os artesãos faziam todo o processo, desde a concepção até o pós-venda de seus produtos. Como a população não era numerosa, as necessidades eram mínimas e o trabalho era artesanal. O artesão, sabendo que seus produtos dependiam da reputação de qualidade, que era feita pelo boca a boca dos clientes, usava como abordagem de qualidade o atendimento às necessidades do cliente. Por esse motivo, nessa época o foco do controle da qualidade ainda era o produto, não o processo. Como exemplo disso, no final do século XIX, a montadora de automóveis Panhard e Levassor (P&L) montava seus veículos atendendo às necessidades dos clientes que a procuravam, e como era um produto para poucos, não havia dois carros iguais.

Em 1750, durante a Revolução Industrial, surgiram as primeiras máquinas projetadas para obter grande volume de produção e uma nova forma de organização do trabalho permitiu alcançar a produção em massa. Nessa nova ordem produtiva, a customização foi substituída pela padronização e a produção em larga escala.

A linha de montagem era o modelo ideal para a produção em massa. O trabalho foi fragmentado e os trabalhadores tinham domínio apenas de uma pequena fração do trabalho. O trabalhador não fazia mais parte das etapas de concepção e planejamento e surgiu a função do inspetor, responsável pela qualidade dos produtos.

No período de 1908 a 1927, a Ford tinha apenas um carro na linha de montagem, o modelo Ford T ou Ford Bigode, como era conhecido. Tinha uma única cor, a preta. De qualquer forma, 15 milhões de unidades foram vendidas. O carro passou a ser um produto acessível à classe trabalhadora, mudando o conceito dessa indústria, que investiu em capacidade para atender à demanda, que era maior que a oferta. Como um veículo ainda diferia bastante de outro produzido sob o mesmo projeto, a Ford investiu na intercambialidade das peças e na facilidade de ajustes, adotando um sistema padronizado de medida para todas as peças. O modelo de linha de montagem se difundiu em outros industriais, e para garantir a intercambialidade das peças, tornou-se importante investir no desenvolvimento de áreas com a metrologia, sistema de medidas e especificações. O foco da qualidade ainda era a inspeção, mas já existiam elementos que mostravam o que viria a ser o conceito de qualidade que priorizava uma abordagem voltada à produção e à conformidade.

Existem algumas pessoas que são consideradas como Gurus da Qualidade. Eles foram alguns teóricos que ajudaram a construir a área de qualidade e tiveram um papel especial para merecer a denominação. Alguns dos Gurus mais citados são: Walter A. Shewhart, W. Edwards Deming, Joseph M. Juran, Armand Feigenbaum, Philip B. Crosby, Kaoru Ishikawa e Genichi Taguchi.

Em 1924, Walter A. Shewhart fez o conceito de controle da qualidade dar um novo salto, criando os gráficos de controle. Com essa ferramenta, Shewhart fundiu os conceitos de estatística em um método gráfico de fácil utilização no chão de fábrica e os aplicou à realidade produtiva da empresa de telefonia Bell Telephone Laboratories.

A ferramenta proposta analisava os resultados das inspeções, que até aquele momento eram utilizadas apenas para a segregação dos produtos com defeito, por meio de gráficos de controle, que permitiam facilmente distinguir entre as causas de variação comuns ao processo e aquelas causas especiais, que deveriam ser investigadas. Com a análise desses resultados à luz dos conceitos estatísticos era possível sair de uma postura reativa e entender e prever o comportamento do processo, o que permitiria uma ação proativa, evitando novas ocorrências. A facilidade de utilização do gráfico foi um dos aspectos que ajudou na sua difusão, pois era uma ferramenta visual, que podia ser preenchida no ambiente de trabalho, com os parâmetros estatísticos do processo já sintetizados (CARVALHO; PALADINI, 2005).

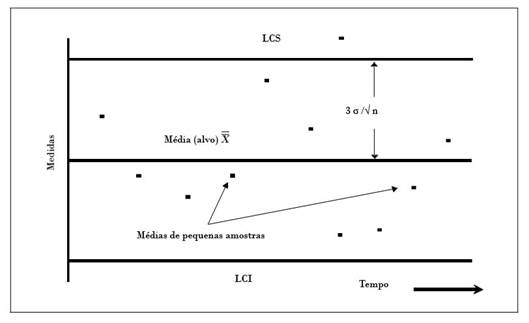

Geralmente, o gráfico de controle é utilizado na detecção de alterações inusitadas de uma ou mais características de um processo ou produto. Em outras palavras, é uma ferramenta estatística que alerta para a presença de causas especiais grandes na linha de produção. Existem diversos tipos de gráficos de controle e cada um deles é melhor aplicável a determinadas situações. Normalmente, todos os tipos de gráficos de controle seguem a estrutura da Figura 1.

Figura 1. Gráfico de controle em formato conceitual (Fonte: Adaptação (CARVALHO; PALADINI, 2005)).

O gráfico consiste na plotagem de três linhas e os pontos que representam as médias de pequenas amostras (chamados subgrupos racionais), cada qual de tamanho n (= 1, 4, 9, 16, 1000, por exemplo), de mensurações periódicas de alguma característica importante de um processo (peso, cumprimento, volume etc.), ou o número ou porcentagem de peças defeituosas ou número de defeitos. As três linhas representam dois limites de controle, um superior (LCS) e outro inferior (LCI), e uma linha no meio que é a média da variável ou o alvo da característica.

Tradicionalmente, as linhas de controle ficam numa distância de três desvios-padrão da média ou do alvo do processo. Os limites definem uma área razoavelmente grande que vai evitar alarmes falsos. O desvio-padrão utilizado é o desvio-padrão das médias (erro-padrão); teoricamente, é o desvio-padrão da população dividido pela raiz quadrada do tamanho da amostra - s/vn. Em termos estatísticos, os dois limites de controle definem um intervalo de confiança com nível de confiança de 99,73%. Esse número significa que um alarme falso pode ocorrer uma vez em 370 subgrupos. Se forem tiradas 16 amostras por dia numa fábrica, o alarme falso iria ocorrer apenas uma vez a cada 23 dias, um preço muito razoável, considerando-se o grande valor relacionado aos gráficos de controle (CARVALHO; PALADINI, 2005).

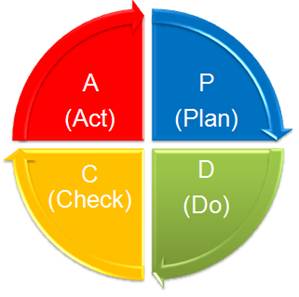

Walter A. Shewhart também propôs o ciclo PDCA (plan-do-check-act), que direcionaria as atividades de análise e solução de problema, percorrendo o ciclo de planejar, fazer, checar o resultado e depois agir, ou seja, implementar a melhoria e garantir o alcance das metas na empresa, disseminado para o mundo por Deming William Edwards, que era seu discípulo.

O ciclo PDCA é composto das seguintes etapas (Figura 2):

Figura 2. Ciclo PDCA.

Planejar (PLAN)

· Definir as metas a serem alcançadas;

· Definir o método para alcançar as metas propostas.

Executar (DO)

· Executar as tarefas exatamente como foi previsto na etapa de planejamento;

· Coletar dados que serão utilizados na próxima etapa de verificação do processo;

· Nesta etapa são essenciais a educação e o treinamento no trabalho.

Verificar, checar (CHECK)

· Verificar se o executado está conforme o planejado, ou seja, se a meta foi alcançada, dentro do método definido;

· Identificar os desvios na meta ou no método.

Agir corretivamente (ACTION)

· Caso sejam identificados desvios, é necessário definir e implementar soluções que eliminem as suas causas;

· Caso não sejam identificados desvios, é possível realizar um trabalho preventivo, identificando quais os desvios são passíveis de ocorrer no futuro, suas causas, soluções etc.

O PDCA pode ser utilizado na realização de toda e qualquer atividade da organização (Tabela 1). O ideal é que todos utilizem esta ferramenta de gestão no dia-a-dia de suas atividades.

|

PDCA |

FLUXO |

ETAPA |

OBJETIVO |

|

P |

1 |

Identificação do Problema |

Definir claramente o problema/processo e reconhecer sua importância. |

|

2 |

Observação |

Investigar as características específicas do problema/processo com uma visão ampla e sob vários pontos de vista. | |

|

3 |

Análise |

Descobrir a causa fundamental. | |

|

4 |

Plano de ação |

Conceber um plano para bloquear a causa fundamental. | |

|

D |

5 |

Execução |

Bloquear a causa fundamental. |

|

C |

6 |

Verificação |

Verificar se o bloqueio foi efetivo. |

|

A |

7 |

Padronização |

Prevenir contra o reaparecimento do problema. |

|

8 |

Conclusão |

Recapitular todo o método de solução do problema para trabalhos futuros. |

Tabela 1. Etapas do Ciclo PDCA (Fonte: Adaptação (SSPJ, 2009)).

Da Gestão da Qualidade para a Qualidade Total

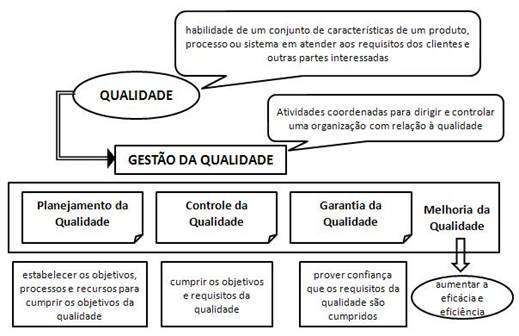

A gestão da qualidade consiste no conjunto de atividades coordenadas para dirigir e controlar uma organização com relação à qualidade, englobando o planejamento, o controle, a garantia e a melhoria da qualidade (CARVALHO; PALADINI, 2005).

Esse conceito necessita ser trazido para o âmbito organizacional, ou seja, precisa ser “operacionalizado” na organização. Existe uma necessidade de gerenciar o conjunto de atividades relativas à qualidade, de modo que atenda a qualquer enfoque.

A Figura 3 mostra a relação entre a definição da qualidade estabelecida pela norma ISO 9000: 2000, seguido pela necessidade de trazer essa definição para a operação organizacional, por meio da gestão da qualidade, que, por sua vez, se subdivide em planejamento, controle, garantia, e melhoria da qualidade, cujas definições são também apresentadas na Figura 3 (CARVALHO; PALADINI, 2005).

Figura 3. Inter-relação entre o conceito de qualidade, Gestão da Qualidade e elementos que a compõem. Fonte: Adaptação (CARVALHO; PALADINI, 2005).

A partir da Figura 3, que mostra o conceito de gestão da qualidade, e das inter-relações mostradas, o que poderia definir a “qualidade total”?

De acordo com a ISO 8402: 1994, pode ser definida como o “modo de gestão de uma organização, centrado na qualidade, baseado na participação de todos os membros, visando ao sucesso a longo prazo, por meio da satisfação do cliente e dos benefícios para todos os membros da organização e sociedade”.

A origem da qualidade total remonta à década de 1950. Armand Feigenbaum foi o primeiro a tratar a qualidade de forma sistêmica nas organizações, formulando o sistema de Controle da Qualidade Total (TQC – Total Quality Control) em seu livro.

Essa origem desencadeou o conceito do que viria a tornar-se duas correntes similares, porém diferenciadas, do TQC: a visão japonesa, conhecida como CWQC (Company-wide Quality Control – que no Brasil foi traduzido para Qualidade por Toda a Empresa ou Controle da Qualidade Amplo Empresarial) e a visão norte-americana do TQC.

O CWQC surgiu no Japão no final de década de 60. Kaoru Ishikawa teve importante papel no CWQC, contribuindo para sua formulação. Em alguns livros, os autores traduzem o TQC japonês da seguinte forma: o compromisso para a qualidade total, enaltecendo o envolvimento e comprometimento dos funcionários com essa prática, aliado ao apoio da alta direção da empresa.

Outro ponto central do CWQC é o gerenciamento pelas diretrizes, que direciona o foco organizacional às metas da organização por meio do desdobramento dessas metas e do envolvimento e autonomia dos funcionários na gestão das atividades diárias da organização.

No TQC americano existe outro foco, que Feigenbaum define como um sistema eficaz para integrar a manutenção da qualidade e os esforços de melhoria da qualidade dos vários grupos na organização, de modo a possibilitar a produção em níveis mais econômicos, permitindo alcançar a completa satisfação dos clientes.

Mesmo existindo diferenças entre as linhas de pensamento japonesa e americana, sobre o que vem a ser o TQC, na essência, o conceito é bastante similar. No Japão acontece um maior envolvimento e comprometimento dos funcionários nas atividades da gestão da qualidade e nos Estados Unidos existe muita ênfase à aplicação de métodos e técnicas associadas à qualidade. Outro ponto é que nos Estados Unidos a maior preocupação é com a detecção dos problemas e segregação dos produtos com defeitos e no Japão, as empresas desenvolvem processos capazes de detectar e evitar os problemas.

Após uma evolução, o TQC viria a se tornar o TQM (Gestão de Qualidade Total ou Total Quality Management). Esse termo surgiu em 1980.

A ideia central do TQM é que a qualidade esteja presente na função de gerenciamento organizacional, em uma tentativa de ampliar seu foco, não se limitando às atividades inerentes ao controle (CARVALHO; PALADINI, 2005).

Desde seu surgimento até meados da década de 1990, diversos estudos indicaram elementos que são considerados como fatores críticos que devem estar presentes no TQM. São eles:

· Liderança e apoio da alta direção;

· Relacionamento com os clientes;

· Gestão da força de trabalho;

· Relação com os fornecedores;

· Gestão por processos;

· Projeto de produto;

· Fatos e dados da qualidade.

A qualidade total é bastante ampla, envolvendo diversas áreas funcionais das organizações, mas também diferentes conceitos, que vão desde a liderança até os meios de controle nos processos produtivos. Uma evolução no conceito da qualidade total veio com a necessidade de incorporar os diversos interesses dos stakeholders (partes interessadas) de uma organização na busca da excelência em desempenho. No passado, o acionista ou proprietário da organização era a maior parte interessada em seu desempenho, para o qual era dada a maior atenção e importância. Atualmente ele continua sendo mais importante, mas a alteração do enfoque considera hoje outros indivíduos, grupos de indivíduos, ou seja, agentes interessados no desempenho de uma organização. Essa mudança ocorreu pelo fato de não ser suficiente que uma organização concentre seus esforços somente no desempenho financeiro. O enfoque deve considerar as pessoas e processos e os agentes internos e externos, que são formados pelos acionistas ou proprietários, pelos clientes da organização, pela força de trabalho, pelos funcionários e pela comunidade e sociedade.

Os modelos de excelência visam a avaliar a gestão de uma organização com relação às práticas de gestão utilizadas e os resultados organizacionais, de forma direcionada para atender às necessidades de seus stakeholders. As organizações descrevem as práticas organizacionais por meio de um relatório, que é avaliado por especialistas. Posteriormente, as organizações recebem um relatório de avaliação, podendo ou não ser premiadas. A premiação é um reconhecimento das práticas de gestão.

Prêmio Deming

Em junho de 1950, W. Edwards Deming foi ao Japão falar sobre controle de qualidade, a convite da União da Ciência e Engenharia Japonesa (JUSE). Entre 1950 e 1952 Deming conseguiu reunir e sensibilizar os principais executivos japoneses das grandes empresas e mostrou-lhes a importância do controle estatístico da qualidade (ABRANTES, 2001).

A convivência com os japoneses durou quase duas décadas, período em que as empresas japonesas fizeram uma verdadeira revolução, em termos de qualidade. Em agradecimento ao papel desempenhado, Deming era tratado como pai do controle de qualidade no Japão e seu nome tornou-se o Prêmio Japonês da Qualidade – Deming Prize (CARVALHO; PALADINI, 2005).

...